等离子清洗机在DC/DC混合电路中的应用

等离子清洗机是利用等离子体中各粒子的能量, 通过化学或物理方式作用于物体表面, 改善物体表面状态的工艺过程。不同等离子体电源会产生不同频率的等离子体, 产生不同的作用效果。13.56 MHz射频等离子体在物体表面既可以产生物理作用, 又可以产生化学作用, 对于射频等离子清洗技术在改善集成电路粘接及键合质量方面的研究已较为成熟, 在半导体封装领域使用最为普遍,。

DC/DC混合电路属于供电系统中的核心器件, 对其可靠性和使用寿命有着严格的要求。DC/DC混合电路相比于普通集成电路, 组装工艺通常包含回流焊、磁性元件粘接、引线键合、封盖等工艺;原材料种类多, 如外壳、基板、磁性材料、漆包线、粘接材料、焊接材料、键合材料等;在DC/DC混合电路生产各工艺环节中会有不希望出现的物理接触面状态变化、相变等, 对质量带来不利影响, 如引起焊料焊接孔洞增大、导电胶接触电阻升高、金属丝键合黏附强度退化甚至脱焊等, 对其生产中表面状态的控制已成为必不可少的关键控制环节。

射频等离子清洗技术在DC/DC混合电路生产中有两类应用, 第一类主要是去除处理物体表面的外来物层, 如沾污层、氧化层等;第二类主要是改善物体表面状态, 提高物体表面活性, 提高物体表面能等。

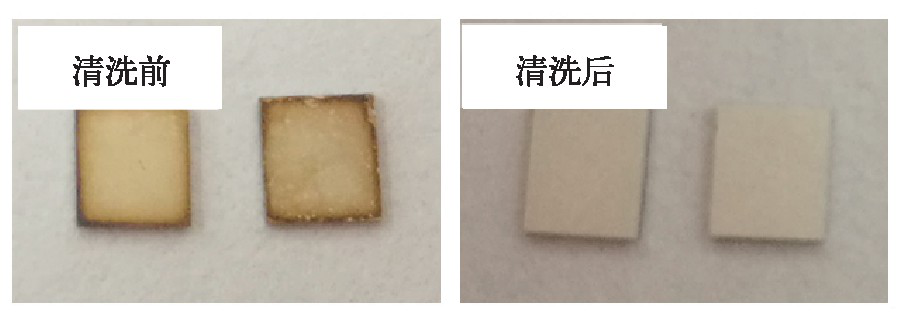

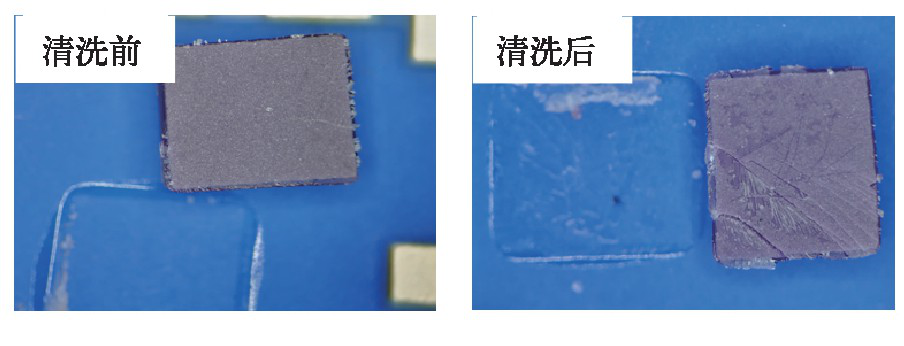

去除背银芯片硫化物

单层或多层金属化结构的背面金属层芯片, 其表层金属通常是金和银, 采用背银的芯片很容易发生银的硫化及氧化, 将直接影响芯片的贴装质量。被硫化或氧化背银的芯片采用导电胶粘接、氢气烧结、再流焊贴装均将有空洞率增大导致接触电阻、热阻增大和粘接强度下降等问题。

典型等离子清洗去除背银芯片硫化物图

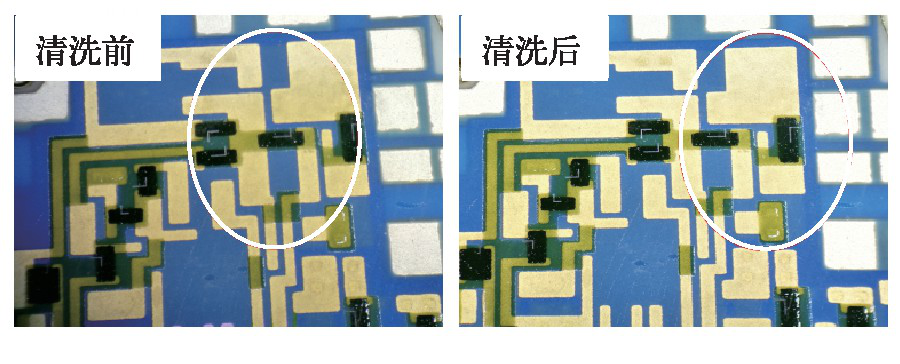

去除厚膜基板导带上的有机沾污

DC/DC混合电路在组装过程中会使用到焊膏、粘接剂以及接触到助焊剂、有机溶剂等材料, 若以上有机材料附着在厚膜基板导带表面, 如在有机沾污的导带上使用导电胶粘二极管, 将引起二极管导通电阻异常;在有机沾污的导带上键合, 很容易引起键合强度下降甚至脱焊, 这些均会影响DC/DC混合电路的可靠性。

通过等离子清洗过后可以有效去除金导体厚膜基板导带上的有机沾污。参见下图, 厚膜基板上导带经过射频等离子清洗后, 导带上存在有机沾污发黄的部位完全消失, 表明有机沾污被去除。

典型等离子清洗去除厚膜基板导带有机沾污图

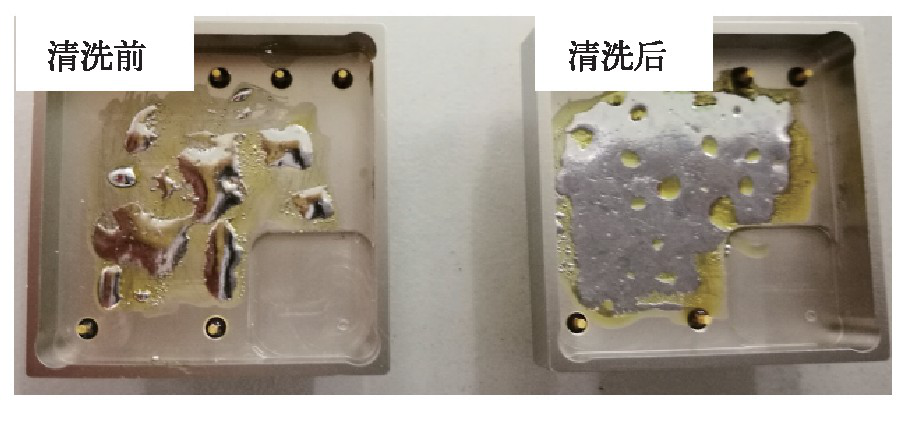

去除外壳表面氧化层

为了提高电路散热能力, DC/DC混合电路通常将厚膜基板焊接在外壳上, 若外壳上氧化层没有去除, 会导致焊接空洞率增大, 基板与管壳之间热阻增大, 影响DC/DC混合电路的散热及可靠性。DC/DC混合电路使用的金属外壳表面通常镀金或镀镍, 其中镀镍外壳存在易氧化的缺点。传统去除外壳氧化层的方法为橡皮擦拭, 随着外壳结构越来越复杂, 外壳狭小部位已无法采用橡皮擦拭, 且橡皮擦拭存在引入多余物的风险。

通过氩气或氢气作为清洗气体的射频等离子清洗, 可以很好地去除镀镍外壳表面的氧化层。由于等离子体在清洗舱内分布较为均匀, 可以实现复杂结构及狭小部位的清洗, 由下图可以看出, 经过射频等离子清洗后, 焊料在管壳上浸润性良好, 而没有清洗的管壳存在焊料浸润不良的问题。

等离子清洗镀镍外壳焊接效果对比图

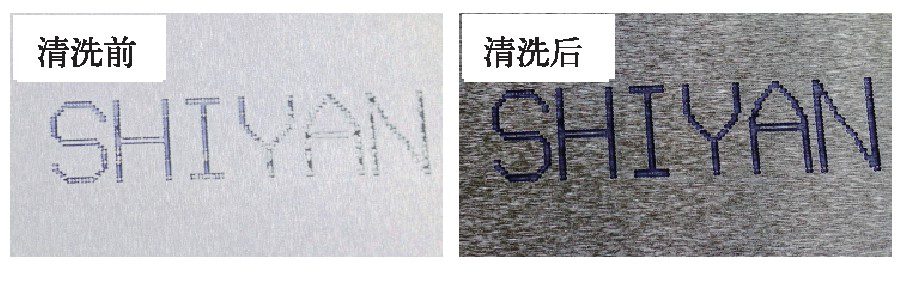

提高油墨与盖板的浸润性

DC/DC混合电路盖板打标工艺有激光打标、丝网漏印、喷墨打标等, 其中丝网漏印、喷墨打标均需要在盖板表面使用油墨。部分盖板由于表面光滑, 表面能较低, 油墨在盖板表面容易出现浸润不良、团聚现象, 导致印字清晰度差, 也容易导致标识耐溶剂性不合格。在等离子体环境中, 能量较高的活性粒子不断轰击盖板表面, 一方面使得盖板表面能提高, 一方面使得盖板表面粗糙化, 可以有效提高油墨与盖板表面的浸润性。

经过射频等离子清洗处理后, 油墨与盖板表面的浸润性明显提高, 没有出现团聚现象, 参见下图。

等离子清洗盖板喷印打标效果对比图

提高陶瓷材料表面活性

DC/DC混合电路中光耦通常使用陶瓷作为衬底或基座, 某些材质的陶瓷无法与粘接剂形成良好的粘接界面, 存在粘接可靠性隐患。通过实验发现射频等离子清洗可以有效提高粘接剂与陶瓷的粘接强度。在等离子体轰击瓷表面的情况下, 激发态原子、分子容易与陶瓷表面分子结合, 进行能量传递, 形成新的激发态原子、分子, 提高高温共烧陶瓷表面活性。

经过射频等离子处理光耦陶瓷粘接面后, 粘接剂在陶瓷界面有了明显的残留, 符合正常的粘接破坏模式, 而没有处理的高温共烧陶瓷界面没有粘接剂残留, 存在一定的粘接可靠性隐患。

等离子清洗陶瓷界面后的粘接界面残留对比图

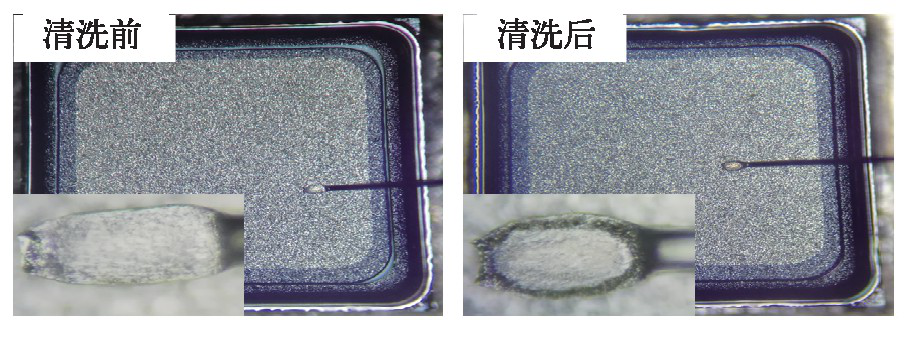

提高铝丝与焊盘相互扩散

键合前通过对DC/DC混合电路进行射频等离子清洗, 一方面可以去除芯片及导带上的沾污, 提高键合成功率;另一方面可以提升键合丝与焊盘材料之间的相互扩散, 提高键合质量。

等离子清洗前后芯片上键合效果图

等离子清洗机在DC/DC混合电路生产的多个环节中起到关键作用: (1) 射频等离子清洗可以去除背银芯片硫化物、金属外壳表面氧化物及厚膜基片上的有机沾污, 提升焊接及粘接的可靠性; (2) 射频等离子清洗可以提高金属盖表面活性, 提升油墨在金属盖板上的浸润性; (3) 射频等离子清洗可以提升芯片表面焊点活性, 使得硅铝丝与焊点形成良好的功率扩散。而不当的射频等离子清洗带来的陶瓷厚膜基板渗胶问题可通过静置或高温烘烤以降低厚膜基板表面活性来解决, MOS器件损伤问题可通过降低清洗功率及清洗时间或采用微波等离子清洗来解决。